Predictive Maintenance – Grundvoraussetzungen, Schritte und Möglichkeiten aus Data Analytics Sicht

Der Zustand und die Leistung sind wesentliche Kenngrößen für den effizienten und reibungslosen Betrieb technischer Systeme wie Maschinen, Anlagen, elektrische Geräte, etc. Moderne Informationssysteme überwachen kontinuierlich technische Systeme, um deren Zustand und Leistung zu analysieren und vorherzusagen. Die Grundlage dieser Informationssysteme sind Modelle und Algorithmen zur Detektion von Systemfehlern (fault detection), zur Bestimmung der Ursachen der Systemfehler (fault diagnosis) und schließlich zur Vorhersage von Systemausfällen (fault prediction). Der nächste Schritt geht in Richtung Prescriptive Analytics und beschreibt, welche Maßnahmen z.B. bei Störungen gesetzt werden sollten.

Im folgenden Beitrag werden zuerst die Grundvoraussetzungen und Schritte für Predictive Maintenance aus Data Analytics Sicht erläutert, abschließend wird ein konkretes Projektbeispiel im Umfeld von Predictive Maintenance gezeigt.

Grundvoraussetzungen und Schritte für Predictive Maintenance

Predictive Maintenance ist ein Überbegriff für Fehlerdetektion, Fehlerdiagnose und Fehlerprognose, wobei hierzu eine Vielzahl von Anwendungsfällen zählt (z.B. die Überwachung bzw. das Monitoring von Systemen, die frühzeitige Erkennung von Anomalien, die Reduktion von Ausschussproduktion, die frühzeitige Erkennung von Fehlern, die Unterstützung bei der Ursachenforschung von Fehlern bis hin zur Vorhersage von Stillständen von Maschinen und Produktionsanlagen und ggf. noch der Vorschlag möglicher Maßnahmen).

Viele Unternehmen (KMUs aber auch Großunternehmen) sind aktuell mit Themen wie Künstliche Intelligenz (KI), Predictive Maintenance, … überfordert, weil es eine Vielzahl an Methodenbausteinen gibt, die alle unter den Stichworten KI und/oder Predictive Maintenance angeführt werden. Tatsächlich Predictive Maintenance, also im Sinne von Vorhersage von Fehlern und Stillständen z.B. in der Produktion, machen nur die wenigsten. Oftmals ist es auch gar nicht sinnvoll, weil es keinen konkreten Anwendungsfall gibt (z.B. wenn die Produktion ohnehin gut läuft und es sehr wenige Stillstände gibt bzw. auch wenn ein Stillstand vorkommt, dieser für die Produktion keine großen Auswirkungen hat).

Das Thema Predictive Maintenance ist aus Data Analytics Sicht ein gewisses „Henne-Ei-Problem“:

- Man macht Predictive Maintenance zur Überwachung von kritischen Anlagen oder Maschinen und zur frühzeitigen Detektion und Vorhersage von Fehlern, z.B. Stillständen. Da die zu überwachenden Anlagen z.B. aber für die Produktion kritisch sind, werden die Instandhaltungen präventiv nach Wartungsplan durchgeführt. Dadurch fehlt aber die Datenbasis für die Vorhersage von zukünftigen Fehlern, da ein solches System Daten von Stillständen usw. braucht.

- Auf der anderen Seite bieten Predictive Maintenance Anwendungen aber auch die Möglichkeit, eine Vielzahl von Objekten (z.B. PV-Anlagen, Bankomaten, Druckergeräte, …) zu überwachen, wo die Datenbasis aufgrund vieler vergleichbarer Objekte oftmals viel umfassender und besser ist. Die einzelnen Objekte sind meistens nicht so kritisch wie im obigen Beispiel, die möglichen Anwendungsfälle müssen jedoch genauso auf Sinnhaftigkeit überprüft werden.

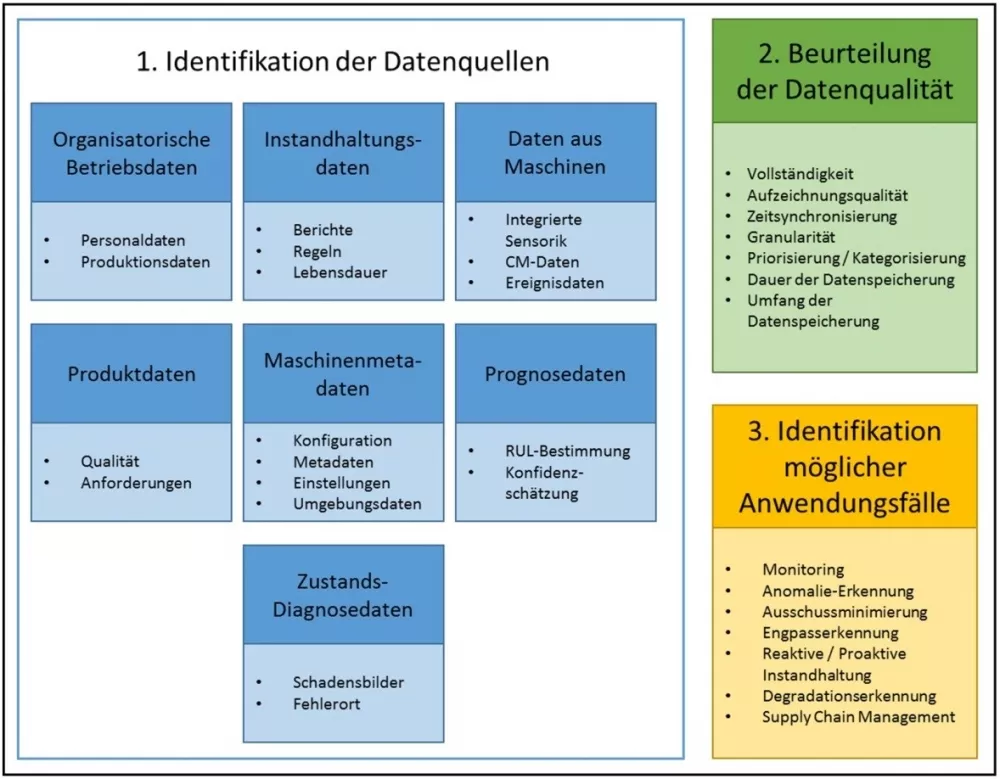

Um Predictive Maintenance Anwendungen überhaupt durchführen zu können, werden in Abbildung 1 die einzelnen Schritte aus Data Analytics Sicht gezeigt, die dazu notwendig sind:

- Identifikation der vorhandenen Datenquellen: Die im Unternehmen verfügbaren Datenquellen müssen als erstes einmal identifiziert werden. Das ist Grundvoraussetzung. Es gibt eine Vielzahl von Datenquellen (Betriebsdaten, Instandhaltungsdaten, Maschinendaten, Produktdaten, …), die mögliche Kandidaten zur Analyse sind.

- Qualität der Daten: Anschließend muss überprüft und beurteilt werden, wie gut die Datenqualität ist, um für Analysezwecke überhaupt in Frage zu kommen (z.B. Vollständigkeit, Granularität, Dauer der Datenspeicherung, Zeitstempel, …).

- Anwendungsfälle: Daraus können dann mögliche Anwendungsfälle im Umfeld von Predictive Maintenance identifiziert werden, die a) aufgrund der vorhandenen Datenlage überhaupt möglich sind und b) aufgrund der vorhandenen Datenlage vor allem auch sinnvoll

Abbildung 1: Schritte zu Predictive Maintenance Anwendungen (Projekt AutoDetect)

Projektbeispiel aus der anwendungsorientierten Forschung

Im Umfeld von Predictive Maintenance gibt es eine Vielzahl an Beispielen, die in anwendungsorientierten Projekten am Software Competence Center Hagenberg umgesetzt wurden. Von der intelligenten Darstellung / Visualisierung von Daten, über die semi-automatische Datenauswertung zur Detektion von Anomalien bis hin zu komplexen Prognosealgorithmen.

Praxisbeispiel: Überwachung des Spritzgussprozesses und die frühzeitige Detektion instabiler Zustände bei einer Vielzahl von Spritzgussanlagen.

Dieses Projekt wird mit einem österreichischen Produktionsunternehmen durchgeführt, welches eine Vielzahl von Spritzgussanlagen zur Erzeugung von Silikonteilen betreibt. Diese Silikonteile werden mit Fokus auf Massenproduktion produziert und reichen von Dichtungen, Bauteilen für die Autoindustrie bis hin zu Silikonprodukten für den täglichen Haushaltsgebrauch.

Das Spritzgussverfahren ist zwar komplex, hat aber eine Reihe von Vorteilen, wie z.B. eine hohe Wiederholbarkeit des Prozesses, schnelles Prototyping oder die Automatisierung des gesamten Prozesses.

Während des Prozesses gibt es jedoch eine Vielzahl von Situationen, die zu einem schlechten oder zumindest instabilen Zustand einer Maschine sowie ihres Produktionsprozesses führen können und oft in (erhöhtem) Produktionsausschuss enden. Daher wird ein Überwachungssystem entwickelt, das bei potenziell für die Produktqualität relevanten Prozessinstabilitäten automatisch Warnmeldungen versenden kann. Der Nutzen eines solchen Systems ist vielfältig. Zunächst ist das Erkennen von instabilen Prozesssituationen Voraussetzung, um Gegenmaßnahmen ergreifen zu können, damit die Ausschussquote gesenkt oder Maschinenschäden vermieden werden können. Darüber hinaus ist zu bedenken, dass das Unternehmen im Bereich der Massenproduktion von z.T. Kleinstteilen tätig ist und eine vollständige, manuelle Qualitätsprüfung daher unmöglich ist. Zeitbezogenes Wissen über die Prozessstabilität jeder Maschine ermöglicht es, die Qualitätsprüfung auf produzierte Teile aus kritischen Produktionszeiträumen zu fokussieren.

Der entwickelte datengetriebene Ansatz ermöglicht es, kritische Situationen automatisch zu erkennen. Die Maschinen liefern zyklisch (Schuss für Schuss) Statuswerte an ein Maschinendatenerfassungssystem, welche kontinuierlich analysiert werden. Die Prozessbedingungen hängen dabei von verschiedenen Faktoren ab, die sich teilweise gegenseitig beeinflussen, wie z.B. der Maschinenzustand, der Werkzeugzustand, der Materialzustand oder auch Umwelteinflüsse.

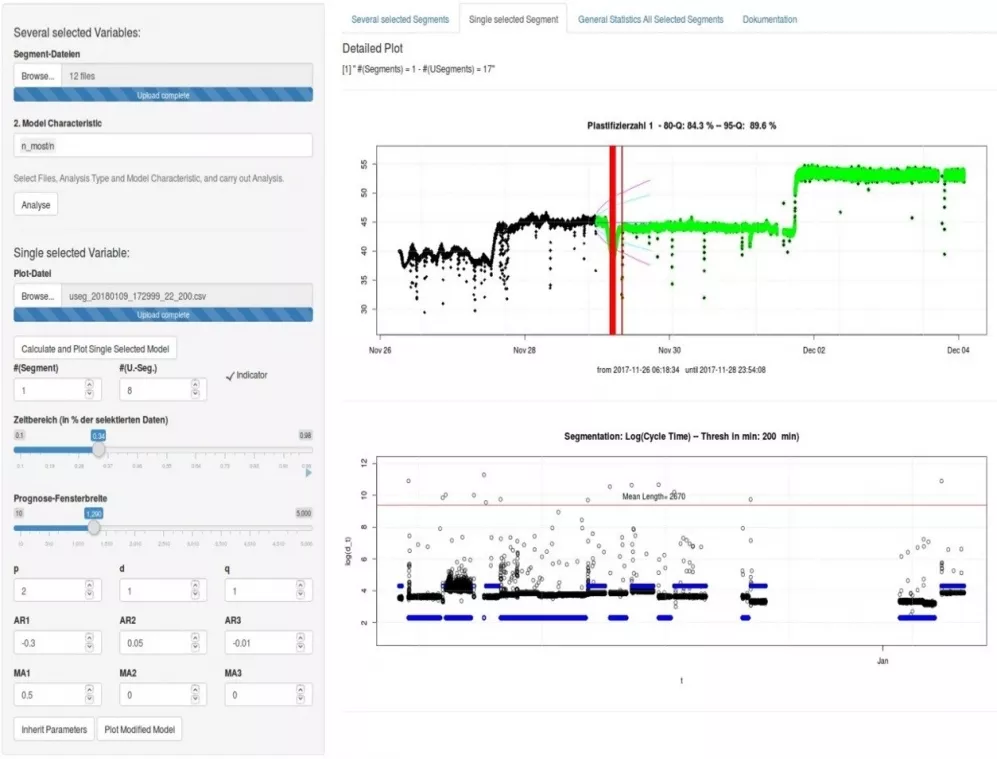

Der datengetriebene Ansatz kann diverse bekannte Fehlermuster in den Maschinendaten finden, von gelegentlich auftretenden, vereinzelten kritischen Schüssen bis hin zu sich langsam (in Wochen) verschlechternden Maschinenzuständen z.B. durch Verschleiß von Maschinenteilen. Auf Basis dieser Informationen versucht unser Softwaretool, wiederkehrende Fehlermuster zu lernen. Dabei verwenden wir verschiedenste Analysemöglichkeiten (z.B. Stream Data Processing, klassische Algorithmen des maschinellen Lernens, Ausreißererkennung, robuste Lernalgorithmen, causal discovery, usw.). Abbildung 2 zeigt ein Beispiel für ein solches Monitoring-System zur Überwachung von Spritzgussdaten und Anomaliedetektion.

Abbildung 2: Beispiel des Softwaretools zur Überwachung und Anomaliedetektion von Spritzgussanlagen

Predictive Analytics Message Board – ausgezeichnet mit dem eAward

„Dieses Tool wurde in mehreren Forschungsprojekten des SCCH zum Thema Predictive Maintenance u.a. mit Partnern wie Fronius International, RUBBLE MASTER HMH, BMW Motoren, BRP Rotax oder ISW Industriesoftware entwickelt“, erklärt Freudenthaler. Das „Predictive Analytics Message Board“ dient der Überwachung sowie der frühzeitigen Detektion und Analyse von Fehlern in Maschinen, Produktionsanlagen, Baumaschinen, Bankomaten, Photovoltaik-Anlagen etc. Das Tool arbeitet mit datenbasierter Modellierung, der Analyse lokaler Sensordaten, aber auch mit Vergleichswerten ähnlicher Maschinen. Dadurch können die Anlagenverfügbarkeit erhöht, Stillstände reduziert und Material- und Energiekosten eingespart werden.

Weiterführende Links

Chancen und Potentiale von Daten und AI https://www.youtube.com/watch?v=4uf8ER4lucI

COMET-Projekt FDI (Machine Learning basierte Fehlererkennung und -identifikation) https://www.scch.at/de/das-projekte-details/comet-projekt-fdi

Acknowledgement

Die in diesem Blogbeitrag präsentierten Ergebnisse resultieren aus dem FFG-Projekt „AutoDetect“ (Projekt-Nr. 862019) und aus Forschungsarbeiten, die vom BMVIT, BMDW und dem Land OÖ im Rahmen des COMET-Kompetenzzentrums SCCH gefördert wurden.

Die Inhalte stammen aus dem Jahrbuch der Instandhaltungstage 2020:

B. Freudenthaler. Predictive Maintenance – Grundvoraussetzungen, Schritte und Möglichkeiten aus Data Analytics Sicht. A. Dankl, J. Isopp (Hrsg.): Jahrbuch Instandhaltungstage 2020, pages 131-134, April, 2020.